IMPM型ベルトグリルマシーンの開発

構想から約2年かけてようやく新型エアーフォースオーブンが完成しました。

ユーザー :日本クッカリー㈱様

装置メーカー :アサヒ装設㈱様

素材メーカー :㈱HTテック様

洗浄装置メーカー :スプレーイングシステムスジャパン㈱様

各種加工・メンテナンス:(有)イングス様

ベルト加工メーカー :㈱広陽

計6社で共同開発しました。以下敬称略

基礎評価試験

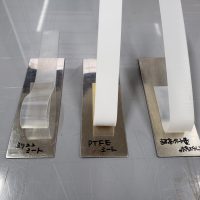

まず最初に既存のオーブンにフッ素樹脂ベルトを巻き付けて焼成試験を行い、製品が上手く焼けるか確認をしました。

結果は良好!!

ただベルトを問題なく運転させるためには根本的な改善が必要な点も明確にもなりました。

従来の装置は金属メッシュベルトを使用している為、金属メッシュベルトとテンション等のスプロケットに挟まれ破損する事と、

金属メッシュベルトの上でベルトが蛇行するという問題点が上がりました。

当初より予想はしていましたがこの問題を解決しない事には構想自体がダメになると改めて再確認が出来ました。

ベルト搬送方式の改良

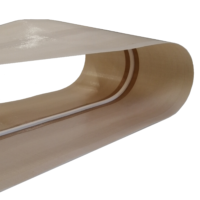

金属メッシュベルトとの接触による破損と蛇行の問題を解決する為、バーチェーンコンベアにベルトを巻き付けて搬送する方式を

考えました。ベルトの駆動方法は、チェーンとベルトを固定して、チェーンによりベルトを回転させる方式です。

予想される問題点は、この方式だと金属メッシュと違いフッ素樹脂ベルトを全面で受ける事が出来ず、バーとバーの間でベルトがたわむ事による不具合が予想される事と、ベルトをボルトや針金等でチェーンと完全に固定してしまうとリターンのスプロケットでベルトが突っ張りベルトに過度な張力がかかってしまい破損(表面が割れてクラックが入る又は破れる)するという問題点が予想されました。

その問題点の確認と改善策の検討をする為、日本クッカリー様にある装置を使用させていただきテストを実施する事となりました。

既存の装置はバーのピッチが広すぎてテストが出来ない為、バーの間にさらにバーを追加して隙間を埋める事にしました。

テストをする時間だけ装置を改造して終了後復旧という作業を行いました。

24時間生産している工場の生産ラインを使用させていただく為、装置を止められる時間が限られている中、アサヒ装設の手際の良い作業であっという間に改造作業は終了しました。

無事にテストは終了し、金属メッシュベルトで浮き彫りになったテンション部分での破損・蛇行の問題は解決され焼成テストも無事クリアされました。

当初懸念されたリターンのスプロケットでの破損はやはり完全に固定してしまうとベルトは破損しましたが、取付にスプリングを使用する事により解決する事が出来ました。

また、イングスの協力でスプリングも折れにくく、取付・取外しが容易に出来る形状・構造の物を特注で製作していただき、細かい部分にも目が行き届いた仕様になったと思います。

洗浄方法の検討

従来はコンベアの上にトレーを載せて焼いていた為、都度トレーを洗浄していました。

今回の装置はベルト上で連続して焼く為、都度取り外して洗浄する事は出来ません。

その為ライン上で連続して洗浄する必要がありました。

一般的な洗浄方式は洗浄槽を設け、槽の中に洗剤入りの水又はお湯を貯めたところにベルトを通し、ナイロンブラシなどを回転させて表面の汚れを洗浄する方式をよく目にします。

今回はスプレーイングシステムスジャパンのノズル洗浄方式を採用し、ブラシ等を一切使用しない方式で検討・テストを行いました。

ノズル洗浄のみで洗浄を行う場合、高圧洗浄を行わないと汚れが落ちませんが、今回採用したノズル洗浄はベルトに対して

高い圧力をかけず汚れを落とせる優れものの洗浄装置です。

ノズルを回転させながら洗浄する為、回転する直径の距離だけ洗浄が可能になります。それによって高圧をかけなくても高い洗浄能力が得られる装置です。

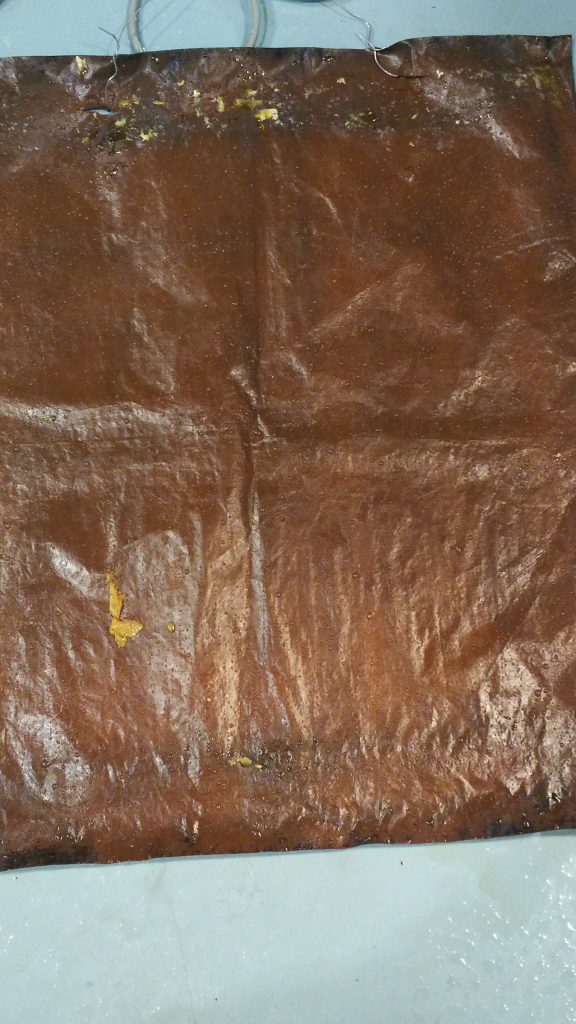

写真の様に固まった肉の油が付いたシートを準備して洗浄テストを行いました。

テスト結果は

お湯を使用せず水でテストをしたにも関わらすもの凄い洗浄力で油を落とす事に成功しました。

ブラシ等でベルトを傷付けず、洗剤を使用しなくても洗浄が可能になり、このテスト結果が連続での使用・生産を可能にする事に繋がりました。

この方式を採用したことにより、

ブラシを使用しない=ベルトが傷つかず長持ちする。

洗剤を使用しない=洗剤が残るリスクがない。

高圧がかからない=ベルト表面のフッ素樹脂が剥がれない。

というメリットがありました。

完成

約2年間にわたる様々なテストを繰り返しようやく完成に至りました。

完成したプロトタイプは国際食品工業展FOOMAでアサヒ装設のブースで参考出展という形で展示され多くの反響があり

画期的な装置に仕上がったと思います。

実際の生産現場では下の写真の様にベルト全面に製品を並べられる為、生産効率が劇的に向上しました。

また、従来使用していた焼く為のトレーを使用しないので、トレーの移動や洗浄の労力が無くなり、人員の削減にも

繋がりました。

今回はユーザーである日本クッカリー様との共同開発ということもあって周辺の作業環境にも配慮した装置に出来上がった結果、

作業者が暑くなく快適に作業が出来る装置に仕上がっています。

色々な分野の方々が集まり意見交換をしていく中で、普段では行えないようなテストをして、機械・ベルト・それを扱う

ユーザー様の意見が反映された画期的な装置に仕上がったと思います。

この記事へのコメントはありません。